Ruf uns jetzt an

TEL : + 86-4000988557;

Skype ID: gfreex@hotmail.com;

WeChat: STEP_ADTECH;

QQ ID: 8936906.

wenn man bedenkt, dass die derzeitige Dichte von Industrierobotern in der globalen Fertigungsindustrie 55 beträgt, während die Dichte von Chinas Industrieroboter sind nur 21, was viel niedriger ist als die der Industrieländer wie Japan, Südkorea, Deutschland und der Vereinigten Staaten und im Kontext der intelligenten Fertigung die Politik der "Maschinensubstitution" wird weiterhin implementiert es gibt noch viel Raum für Wachstum. verwandte Konzeptfirmen wie Inovance Technologie, Robotik, Zhiyun Co., Ltd., Keyuan Co., Ltd. und Qinchuan Die Werkzeugmaschine wird unter der Roboterdividende eine bessere Entwicklung erzielen

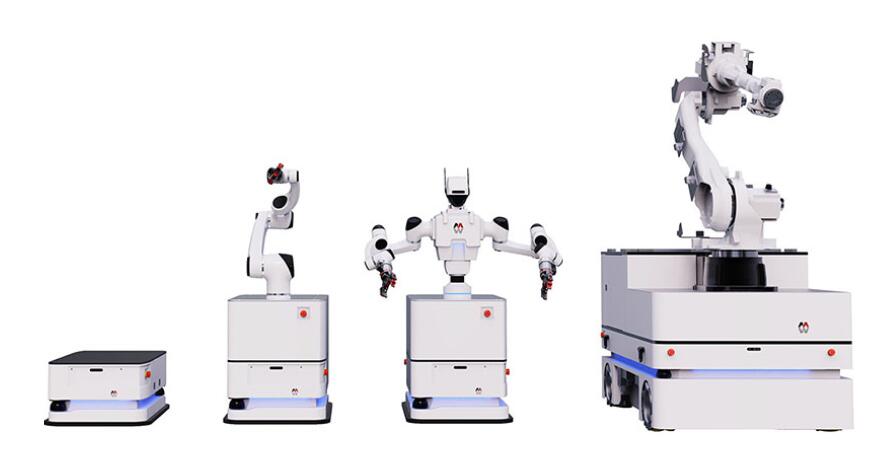

Die Entwicklungsphase von Industrierobotern

Die Entwicklung von Industrierobotern kann üblicherweise in unterteilt werden drei Generationen:

1. erste Generation von Industrierobotern:

bezieht sich normalerweise auf das “programmierbare Industrieroboter “ die derzeit kommerzialisiert und international genutzt werden, auch bekannt als “Lehre und Reproduzieren von Industrierobotern “, dh damit der Industrieroboter eine bestimmte Aufgabe ausführen kann, erledigt der Bediener zuerst die Aufgabe alle Arten von Wissen (wie Bewegungsbahn, Betriebsbedingungen, Betriebsablauf und Betriebszeit usw.) von Industrierobotern kann "gelehrt" werden durch direkte oder indirekte Mittel Nachdem die Industrieroboter dieses Wissen auswendig gelernt haben, sie kann "reproduzieren" Anweisungen reproduzieren innerhalb eines bestimmten Genauigkeitsbereichs verschiedene gelehrte Handlungen wiederholt. 1962 wurde der erste Unimate Industrieroboter der universellen Automatisierung der Vereinigten Staaten wurde in eingesetzt Verwendung in allgemeinen Motoren der Vereinigten Staaten, die die Geburt der ersten Generation von Industrierobotern markieren

2, zweite Generation von Industrierobotern:

bezieht sich normalerweise auf einen "intelligenten Roboter" mit irgendeiner Art von Intelligenz (wie Berührung, Kraft, Vision usw.) Das Nachdem die Sensoren Informationen wie Berührung, Kraft und Sicht empfangen haben, steuert der Computer den Roboter Maschine bedienen, um die entsprechenden entsprechenden Vorgänge auszuführen. 1982 rüsteten Generalmotoren in den Vereinigten Staaten den Industrieroboter mit einem Bildverarbeitungssystem am Fließband aus und kündigten damit das Aufkommen einer neuen Generation intelligenter Industrieroboter an

3, dritte Generation von Industrierobotern:

ist der sogenannte "nur industrielle Roboter". es hat nicht nur eine Wahrnehmungsfunktion, sondern auch bestimmte Entscheidungen und Planung Fähigkeiten. Die erste Generation von Industrierobotern befindet sich noch in der Laborforschung nach der Geburt-Wachstum-Reife In dieser Zeit sind Industrieroboter zu einer unverzichtbaren Kernausrüstung in der Fertigungsindustrie geworden Es gibt weltweit etwa 750.000 Industrieroboter, die Seite an Seite mit Arbeitern und Freunden auf allen Produktionslinien kämpfen

als aufstrebender Stern der Roboterfamilie neigen Spezialroboter dazu, von zu kommen hinterher wegen ihrer breites Anwendungsspektrum. spezielle Roboter für verschiedene Zwecke wie humanoide Roboter, landwirtschaftliche Roboter, Serviceroboter , Unterwasserroboter, medizinische Roboter, Militärroboter und Unterhaltungsroboter sind entstanden, und es bewegt sich in Richtung Praktikabilität in einem schnellen Tempo

Klassifizierung von Industrierobotern

Industrieroboter können in unterteilt werden die folgenden Typen nach verschiedenen Methoden

1. Industrieroboter sind in unterteilt die folgenden Kategorien entsprechend der Koordinatenform des Manipulators: (Die Koordinatenform bezieht sich auf die Form des Referenzkoordinatensystems, das der Arm des Manipulators nimmt, wenn er sich bewegt.)

(1) kartesischer Koordinaten-Industrieroboter

sein Bewegungsteil besteht aus drei zueinander senkrechten linearen Bewegungen (nämlich PPP), und sein Arbeitsraum ist rechteckig. Die Bewegungsentfernung in jeder Achse kann direkt auf jeder Koordinatenachse abgelesen werden Es ist intuitiv, einfach zu programmieren und die Position und Haltung zu berechnen, hat eine hohe Positionierungsgenauigkeit, keine Kopplungssteuerung, eine einfache Struktur, aber der Körper nimmt einen großen Raum ein Der Bewegungsbereich ist klein, die Flexibilität ist schlecht und es ist schwierig, sich mit anderen Industrierobotern abzustimmen

(2) Industrieroboter mit Zylinderkoordinate

seine Bewegungsform wird durch ein Bewegungssystem realisiert, das aus einer Umdrehung und zwei Bewegungen besteht sein Arbeitsraum ist zylindrisch im Vergleich zum Industrieroboter mit rechteckiger Koordinate nimmt der Körper unter den gleichen Arbeitsraumbedingungen ein kleines Volumen ein Der Bewegungsbereich ist groß und seine Positionsgenauigkeit ist nach kartesischen Koordinatenrobotern an zweiter Stelle, und es ist schwierig, mit anderen Industrierobotern zu koordinieren

(3) Industrieroboter mit Kugelkoordinate

Auch als Polarkoordinaten-Industrieroboter bekannt, besteht seine Armbewegung aus zwei Umdrehungen und einer linearen Bewegung (dh UVP, einer Umdrehung, einer Nick- und einer Teleskopbewegung) Sein Arbeitsraum ist eine Kugel, die Auf- und Abbewegungen ausführen kann Und es kann das koordinierte Werkstück auf dem Boden erfassen oder eine niedrige Position einlernen, seine Positionsgenauigkeit ist hoch und der Positionsfehler ist proportional zur Armlänge

(4) Mehrgelenk Industrieroboter

auch als Drehkoordinaten-Industrieroboter bekannt Der Arm dieses Industrieroboters ähnelt dem oberen Glied eines menschlichen Körpers Die ersten drei Gelenke sind das Drehgelenk (RRR). Der Industrieroboter besteht im Allgemeinen aus einer Säule und einem großen und einem kleinen Arm Die Säule und der große Arm sind gebildet. Zwischen dem Schultergelenk, dem Oberarm und dem Unterarm ist ein Ellbogengelenk ausgebildet, durch das sich der Oberarm drehen und neigen und schwingen kann, und der Unterarm kann sich neigen Seine Struktur ist die kompakteste, flexibelste und hat den geringsten Platzbedarf Es kann in Abstimmung mit anderen Industrierobotern arbeiten, hat jedoch eine geringe Positionsgenauigkeit, Ausgleichsprobleme und Steuerkupplung This Typ von Industrierobotern wird immer häufiger verwendet

(5) Planar Industrieroboter vom Gelenktyp

Es verwendet ein bewegliches Gelenk und zwei Drehgelenke (PRR), das bewegliche Gelenk realisiert Auf- und Abbewegungen und die beiden Drehgelenke steuern die Bewegungen vorne und hinten, links und rechts This Die Form eines Industrieroboters ist auch bekannt als (SCARA (Seletive Compliance Assembly Assembly Roboter Arm) Assembly Robot. Er ist in horizontaler Richtung flexibel und weist in vertikaler Richtung eine hohe Steifigkeit auf. Er hat eine einfache Struktur und flexible Bewegungen, und wird hauptsächlich für Montagevorgänge verwendet. Es eignet sich besonders für die Plug-In-Montage von kleinen Teilen, wie Plug-In und Montage in der Elektronikindustrie.

2. Industrieroboter sind in unterteilt die folgenden Kategorien je nach Fahrmodus:

(1) pneumatischer Industrieroboter

This Typ eines Industrieroboters verwendet Druckluft, um den Manipulator anzutreiben. Seine Vorteile sind eine bequeme Luftquelle, eine schnelle Wirkung, eine einfache Struktur, niedrige Kosten und keine Verschmutzung Der Nachteil ist, dass die Luft komprimierbar ist, was zu einer schlechten Arbeitsgeschwindigkeit Stabilität führt Der Quellendruck beträgt im Allgemeinen nur etwa 6 kPa, so dass die Schnappkraft dieses Typs von Industrierobotern gering ist, im Allgemeinen nur einige zehn Newton, und das Maximum ist mehr als 100 Newton.

(2) hydraulischer Industrieroboter

Der Hydraulikdruck ist viel höher als Der Luftdruck beträgt im Allgemeinen etwa 70 kPa, so dass der Industrieroboter mit hydraulischem Getriebe eine große Entnahmekapazität hat, die Tausende von Newton erreichen kann This Der Typ eines Industrieroboters hat eine kompakte Struktur, ein reibungsloses Getriebe und eine empfindliche Wirkung, stellt jedoch hohe Anforderungen an die Abdichtung und ist nicht für Arbeiten in Umgebungen mit hohen oder niedrigen Temperaturen geeignet

(3) elektrischer Industrieroboter

This ist der am häufigsten verwendete Typ von Industrierobotern, nicht nur weil Von der Vielzahl der Elektromotoren bietet es eine Vielzahl von Optionen für die Konstruktion von Industrierobotern, aber auch weil sie kann eine Vielzahl flexibler Steuerungsmethoden verwenden In den frühen Tagen wurden Schrittmotoren zum Antreiben verwendet, und dann wurden Gleichstrom-Servoantriebseinheiten entwickelt Gegenwärtig entwickeln sich auch Wechselstrom-Servoantriebseinheiten schnell. Diese Antriebseinheiten treiben entweder den Manipulator direkt an oder werden nach dem Abbremsen durch ein Gerät wie einen Oberschwingungsreduzierer angetrieben. Die Struktur ist sehr kompakt und einfach

Industrieroboter-Steuerungssystem

Die Struktur des Robotersystems besteht aus dem Roboter Mechanismusteil, Sensorgruppe, Steuerteil und Informationsverarbeitung Teil. Das Steuerungssystem ist ein zentraler Bestandteil der Roboterindustrie

1. Funktionen, die von der Industrierobotersteuerung erfüllt werden sollen

Das Robotersteuerungssystem wird verwendet, um den Manipulator zu steuern, um bestimmte Aufgaben zu erledigen. seine Grundfunktionen sind wie folgt:

(1) Speicherfunktion:

Speichern Sie die Auftragssequenz, den Bewegungspfad, den Bewegungsmodus, die Bewegungsgeschwindigkeit und Informationen zum Produktionsprozess

(2) Lehre Funktion:

Offline Programmierung, Online-Unterricht, indirekter Unterricht Online-Unterricht umfasst Unterrichtsbox und geführten Unterricht

(3) Kontaktfunktion mit Peripheriegeräten:

Eingabe- und Ausgabeschnittstelle, Kommunikationsschnittstelle, Netzwerkschnittstelle, Synchronisationsschnittstelle

(4) Koordinateneinstellung Funktion:

Es gibt vier Koordinatensysteme: gemeinsame, absolute, Werkzeug und benutzerdefinierte.

(5) Mensch-Maschine Schnittstelle:

Lehrbox, Bedienfeld, Anzeige Bildschirm.

(6) Sensor Schnittstelle:

Positionserkennung, Vision, Berührung, Kraft usw.

(7) Position Servo Funktion:

Roboter mehrachsig Gestänge, Bewegungssteuerung, Geschwindigkeits- und Beschleunigungssteuerung, dynamische Kompensation usw.

(8) Fehlerdiagnose Sicherheitsschutz Funktion:

Systemstatusüberwachung während Betrieb, Sicherheitsschutz unter Fehlerbedingungen und Fehler Eigendiagnose.

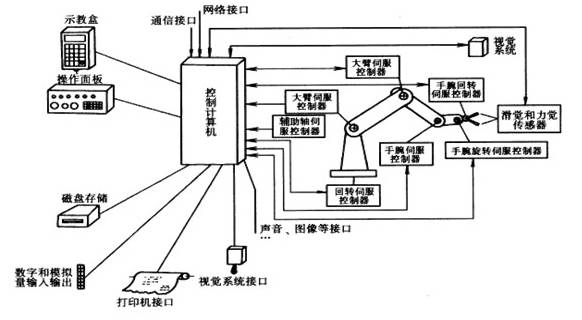

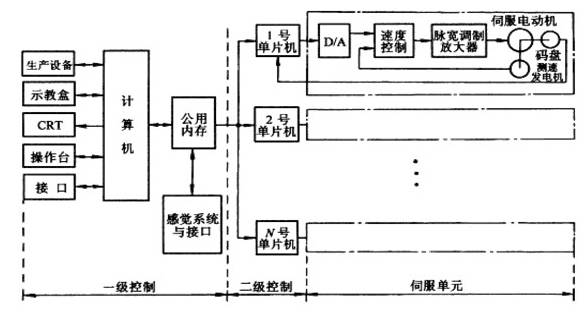

2 Zusammensetzung des Industrieroboter-Steuerungssystems

Das Blockschaltbild der Robotersteuerung

(1) Steuerung Computer:

Die Versand- und Befehlsorganisation des Steuerungssystems Im Allgemeinen sind Mikrocomputer und Mikroprozessoren 32-Bit, 64-Bit usw., wie z. B. Pentium Serien-CPU und andere Arten von CPUs.

(2) Lehre Box:

lehre den Roboter Arbeitsbahn und Parametereinstellungen sowie Mensch-Computer Interaktion, haben eine eigene unabhängige CPU und Speichereinheit und realisieren Informationsinteraktion mit dem Host-Computer durch serielle Kommunikation.

(3) Bedienfeld

besteht aus verschiedenen Bedientasten und Statusanzeigen und führt nur grundlegende Funktionsfunktionen aus

(4) Festplatte und Diskette Speicher:

Peripheriespeicher zum Speichern von Roboterarbeitsprogrammen

(5) digitaler und analoger Eingang und Ausgang:

Eingabe oder Ausgabe verschiedener Status- und Steuerbefehle

(6) Drucker Schnittstelle:

verschiedene Informationen aufzeichnen, die ausgegeben werden müssen.

(7) Sensor Schnittstelle:

wird zur automatischen Erkennung von Informationen verwendet, um die konforme Steuerung des Roboters, im Allgemeinen Kraft-, Berührungs- und Sichtsensoren, zu realisieren.

(8) Achse Steuerung:

Vervollständigen Sie die Position, Geschwindigkeit und Beschleunigung des Robotergelenks

(9) Hilfsausrüstung Steuerung:

wird verwendet, um Hilfsgeräte zu steuern, die mit dem Roboter zusammenarbeiten, wie z. B. Greifer Stellungsregler usw.

(10) Kommunikationsschnittstelle:

den Informationsaustausch zwischen Robotern und anderen Geräten realisieren, im Allgemeinen serielle Schnittstellen, parallele Schnittstellen usw.

(11) Netzwerkschnittstelle

1) Ethernet Schnittstelle: Die direkte PC-Kommunikation mehrerer oder einzelner Roboter kann über Ethernet realisiert werden, die Datenübertragungsrate beträgt bis zu 10 Mbit / s, und das Anwendungsprogramm kann mit Windows-Bibliotheksfunktionen und dem TCP / ip direkt auf dem PC programmiert werden Kommunikationsprotokoll kann unterstützt werden, Daten und Programme in laden jede Robotersteuerung über die Ethernet-Schnittstelle

2) Feldbus Schnittstelle: unterstützt eine Vielzahl von beliebten Feldbus Spezifikationen, wie Gerätenetz, ab Remote I / O, Interbus-s, Profibus-DP, M-NET usw.

3. Klassifizierung von Industrieroboter-Steuerungssystemen

(1) Programmsteuerung System:

Wenden Sie eine bestimmte reguläre Steuerfunktion auf jeden Freiheitsgrad an, und der Roboter kann den erforderlichen Raum realisieren

(2) adaptive Steuerung System:

Wann Die äußeren Bedingungen ändern sich, um die erforderliche Qualität sicherzustellen oder die Steuerqualität mit der Ansammlung von Erfahrung zu verbessern. Der Prozess basiert auf der Beobachtung des Zustands der Betriebsmaschine und des Servofehlers und passt dann die Parameter des an nichtlineares Modell bis der Fehler Bis es verschwindet Die Struktur und Parameter dieses Systems können sich mit der Zeit und den Bedingungen automatisch ändern

(3) künstliche Intelligenz System:

Es ist unmöglich, Bewegungsprogramme im Voraus zu kompilieren, erfordert jedoch eine Echtzeitbestimmung des Steuereffekts auf der Grundlage der erhaltenen Umgebungszustandsinformationen während die Bewegung.

Laufwerk Modus: siehe Industrieroboterantrieb System.

Übung Methode:

(4) Punkt Typ:

erfordert, dass der Roboter die Pose des Endeffektors unabhängig vom Pfad; genau steuert

(5) Spur Typ:

erfordert, dass sich der Roboter entsprechend der Flugbahn und Geschwindigkeit bewegt, die er gelernt hat

(6) Steuerung Bus:

internationales Standard-Bussteuerung Verwenden Sie den internationalen Standardbus als Steuerbus des Steuerungssystems, z. B. VME, MULTI-Bus, STD-Bus, PC-Bus.

(7) benutzerdefinierte Bussteuerung System:

Der vom Hersteller definierte und verwendete Bus wird als Steuersystem Bus verwendet.

(8) Programmiermethode:

Programmierung der physischen Einstellung System. Der Bediener stellt einen festen Endschalter ein, um die Programmoperation des Startens und Stoppens zu realisieren, die nur zum einfachen Kommissionieren und Platzieren verwendet werden kann

(9) Online Programmierung:

Das Speicherprozess-Programmierverfahren zum Bedienen von Informationen wird durch menschliches Lehren vervollständigt, einschließlich direktem Lehren (dh Hand-zu-Hand Lehren) Simulationsunterricht und Lehrbox Unterricht.

(10) Offline Programmierung:

Lehren Sie nicht direkt den eigentlichen Roboter, sondern trennen Sie von die tatsächliche Arbeitsumgebung, generieren Sie ein Lehrprogramm und generieren Sie die Robotertrajektorie remote offline durch Verwendung von hochrangigen Robotern und Programmiersprachen

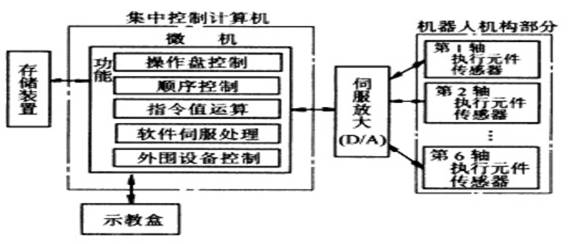

4. Struktur des Robotersteuerungssystems

Robotersteuerungssysteme können in unterteilt werden drei Kategorien nach ihren Kontrollmethoden

(1) zentrales Kontrollsystem (zentrales Kontrollsystem):

Blockschaltbild des zentralen Steuerungssystems

Ein Computer wird verwendet, um alle Steuerfunktionen zu realisieren Die Struktur ist einfach und die Kosten niedrig, aber die Echtzeitleistung ist schlecht und es ist schwierig, sie zu erweitern This Struktur wird häufig in frühen Robotern verwendet. Das Blockschaltbild ist in der Abbildung dargestellt

Die PC-basierte Das zentralisierte Steuerungssystem nutzt die Offenheit der PC-Ressourcen voll aus und kann eine gute Offenheit erreichen: Eine Vielzahl von Steuerkarten, Sensorgeräten usw. kann in integriert werden die Steuerung über Standard PCI Steckplätze oder über serielle Standardanschlüsse und parallele Anschlüsse. System.

Die Vorteile zentraler Steuerungssysteme sind: Niedrige Hardwarekosten, einfache Erfassung und Analyse von Informationen, einfache optimale Steuerung des Systems, bessere Integrität und Koordination sowie bequemere PC-basierte Systemhardware Erweiterung. seine Mängel liegen ebenfalls auf der Hand: Der Systemsteuerung mangelt es an Flexibilität, und die Steuerungsgefahr ist leicht zu konzentrieren Sobald ein Fehler auftritt, sind seine Auswirkungen weitreichend und die Folgen sind schwerwiegend weil Die Echtzeitanforderungen von Industrierobotern sind sehr hoch, wenn Das System führt eine große Menge an Datenberechnungen durch. Dadurch wird die Echtzeitleistung verringert Reaktionsfähigkeit auf Multitasking wird auch mit dem System in Konflikt stehen Echtzeit Leistung; Darüber hinaus ist das System Eine komplexe Verkabelung reduziert die des Systems Zuverlässigkeit

(2) Master-Slave Steuerung System:

mit Master und Slave zweistufig Prozessoren, um alle Steuerfunktionen des Systems zu realisieren. Die Haupt-CPU realisiert das Management, die Koordinatentransformation, die Trajektoriengenerierung und die Selbstdiagnose des Systems usw. Die Slave-CPU realisiert die Bewegungssteuerung aller Gelenke. sein Zusammensetzungsblockdiagramm, wie in der Abbildung gezeigt.

Der Master-Slave Das Steuerungssystem hat eine gute Echtzeitleistung und ist für hochpräzise geeignet und Hochgeschwindigkeitssteuerung, aber die Skalierbarkeit des Systems ist schlecht und die Wartung ist schwierig

Blockschaltbild der Master- und Slave-Steuerung

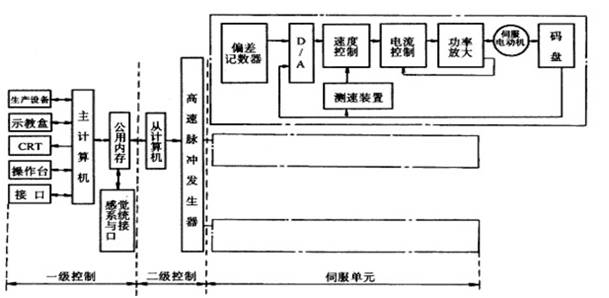

(3) Kontrolle verteilen System:

Je nach Art und Methode des Systems ist die Systemsteuerung in unterteilt mehrere Module. Jedes Modul hat unterschiedliche Steuerungsaufgaben und Steuerungsstrategien Jeder Modus kann ein Master-Slave sein Beziehung oder eine gleiche Beziehung

This Methode hat eine gute Echtzeitleistung, ist leicht zu realisieren Hochgeschwindigkeit, hochpräzise Steuerung, ist einfach zu erweitern und kann intelligente Steuerung realisieren. es ist derzeit eine beliebte Methode

Die Hauptidee ist „dezentrale Steuerung, zentrales Management“, dh das System kann seine Gesamtziele und -aufgaben umfassend koordinieren und zuordnen und die Steuerungsaufgaben durch die Koordinierung von Teilsystemen erledigen Das gesamte System ist funktional, logisch und physisch. es ist dezentralisiert, daher wird das dcs-system auch als verteiltes steuerungssystem oder verteiltes steuerungssystem bezeichnet

In dieser Struktur besteht das Subsystem aus einer Steuerung und verschiedenen gesteuerten Objekten oder Geräten, und jedes Subsystem kommuniziert miteinander über ein Netzwerk. Die verteilte Steuerungsstruktur bietet ein offenes, Echtzeit- und genaues Robotersteuerungssystem Zwei Ebenen Kontrollmethoden werden häufig in verteilten Systemen verwendet

Zwei Ebenen verteiltes Steuerungssystem, normalerweise bestehend aus oberem Computer, unterem Computer und Netzwerk. Der obere Computer kann verschiedene Flugbahnplanungs- und Steuerungsalgorithmen ausführen, und der untere Computer kann die Erforschung und Realisierung von Interpolation und Unterteilung und Steuerung durchführen Der obere Rechner und der untere Computer arbeiten über den Kommunikationsbus koordiniert miteinander Der Kommunikationsbus kann hier in Form von RS-232, RS-485, EEE-488 vorliegen und USB Bus.

Nun die Entwicklung von Ethernet und Feldbus Die Technologie bietet Robotern schnellere, stabilere und effektivere Kommunikationsdienste insbesondere der Feldbus, der auf den Produktionsstandort angewendet wird, um Zweiwege-Mehrknoten zu realisieren digitale Kommunikation zwischen mikrocomputerisiert Mess- und Steuergeräte, wodurch eine neue Art von netzwerkintegrierter, vollständig verteilter Steuerung Systemfeld gebildet wird Bussteuerungssystem fcs (Abgelegt Bussteuerung System) ).

im werkseitigen Produktionsnetzwerk die Geräte, die über angeschlossen werden können Feldbus werden zusammen als "Feld Geräte / Instrumente" bezeichnet. Von Aus der Perspektive der Systemtheorie können Industrieroboter als eine der Produktionsanlagen der Fabrik auch als Feldausrüstung zusammengefasst werden nach der Einführung von Feldbus Technologie im Robotersystem ist es förderlicher für die Integration von Robotern in die industrielle Produktionsumgebung

Blockschaltbild des verteilten Steuerungssystems

Die Vorteile des verteilten Steuerungssystems sind: Systemflexibilität ist gut, das Risiko des Steuerungssystems wird reduziert, der Einsatz von Multiprozessor Eine verteilte Steuerung fördert die parallele Ausführung von Systemfunktionen, die Verarbeitungseffizienz des Systems wird verbessert und die Antwortzeit wird verkürzt

Für Industrieroboter mit mehreren Freiheitsgraden, die zentrale Steuerung handhabt die Kopplungsbeziehung zwischen jeder Steuerachse sehr gut und kann leicht kompensiert werden Jedoch wenn Die Anzahl der Achsen nimmt zu, um den Steueralgorithmus sehr kompliziert zu machen, und seine Steuerungsleistung verschlechtert sich Außerdem wenn die Anzahl der Achsen im System oder der Steueralgorithmus wird sehr kompliziert und kann zur Neugestaltung des Systems führen Im Gegensatz dazu wird jede Bewegungsachse der verteilten Struktur von einer Steuerung verarbeitet, was bedeutet, dass das System eine geringere Kopplung zwischen den Achsen und eine höhere Systemrekonfiguration aufweist

"Industrie 4.0" bezieht sich auf die vierte industrielle Revolution nach Dampfmaschine, Elektrifizierung und Automatisierung es kombiniert traditionelle Industrie mit digitaler Informationstechnologie und realisiert intelligente Produktion mithilfe von Technologien wie Big Data und Cloud Computing. in China "Industrie 4.0" bedeutet die Aufwertung des Landes verarbeitende Industrie Für Aus diesem Grund hat China das Entwicklungsziel von "Made in China 2025" ausdrücklich vorgebracht Das Ziel ist es, von zu bewegen ein wichtiges Produktionsland zu einem starken Produktionsland bis 2025.

Onlineservice

Onlineservice 4000988557

4000988557 sales1@troysupply.com

sales1@troysupply.com sales2@troysupply.com

sales2@troysupply.com Richard Liu

Richard Liu TROY

TROY 8936906

8936906 Troysupply_com

Troysupply_com